Jak długo powierzchnie polimerowe aktywowane plazmą pozostają otwarte?

W celu poprawy adhezji polimerów można przeprowadzić wstępną obróbkę powierzchni przy wykorzystaniu procesu plazmowego. Jednak trwałość osiągniętych efektów zależy od rodzaju zastosowanego polimeru i lakieru, a także od dodatków i warunków środowiskowych. Pod tym kątem dwie instytucje badawcze przeanalizowały podstawowe mechanizmy aktywacji oraz główne czynniki wpływające na długoterminową stabilność wstępnej obróbki plazmowej dodatków i lakierów polimerowych przewidzianych do klejenia.

Materiały polimerowe i powierzchnie lakierowane są obecnie łączone albo ze sobą, albo jako elementy hybrydowe z innymi rodzajami powierzchni w ramach wielu zastosowań technicznych [1]. W takich przypadkach technologia klejenia pozwala na równomierne rozłożenie i przeniesienie siły na większej powierzchni zespolenia, co przekłada się na wysoką wytrzymałość statyczną i dynamiczną połączenia elementów.

Niemniej wiele polimerowych powierzchni technicznych wymaga odpowiedniej obróbki wstępnej w celu poprawy właściwości adhezyjnych – przede wszystkim ze względu na niską energię powierzchniową, ale także z uwagi na zanieczyszczenia powstające w procesie produkcyjnym [2-4]. W tym kontekście w zależności od zastosowania stosuje się różne procesy obróbki wstępnej, takie jak szlifowanie, mycie (w tym próżniowe i suchym lodem) oraz obróbkę wodną i rozpuszczalnikową [3-8].

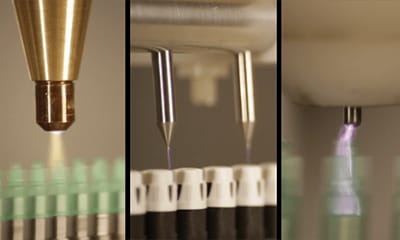

Chociaż metody te pozwalają usuwać uciążliwe zanieczyszczenia oraz warstwy niezdefiniowanych krawędzi z powierzchni podłoża, niemal nie powodują one chemicznej modyfikacji powierzchni. Dlatego wiele polimerów niskoenergetycznych (niepolarnych) wymaga tak zwanych procesów aktywujących, które odgrywają ważną rolę w tworzeniu polarnych grup funkcyjnych na powierzchni. Grupy te zapewniają lepszą zwilżalność podczas nakładania klejów oraz umożliwiają częściowe interakcje reaktywne [8]. Do tego celu często wykorzystuje się przyjazne dla środowiska suche procesy chemiczne, takie jak obróbka plazmą niskociśnieniową (ND) lub atmosferyczną (AD) [8-12]. Efekt czyszczenia (usuwania zanieczyszczeń) przy jednoczesnym aktywowaniu powierzchni w miejscu łączenia przynosi znaczącą poprawę zwilżalności oraz właściwości adhezyjnych wcześniej niepolarnych polimerów.

Procedury obróbki plazmą niskociśnieniową umożliwiają przeprowadzanie homogenicznej funkcjonalizacji złożonych powierzchni elementów, a nawet materiałów sypkich w procesach masowych. Oprócz tego wyładowania plazmy niskociśnieniowej mogą być przeprowadzane w niskich temperaturach (typowa temperatura robocza: od 30°C do 80°C), co oznacza możliwość obróbki plazmą wrażliwych na temperaturę materiałów polimerowych. Techniki obróbki plazmą atmosferyczną doskonale sprawdzają się w procesach lokalnej liniowej aktywacji elementów. Wyższe przepływy energii w porównaniu z plazmą niskociśnieniową można dostosować do odporności temperaturowej poddawanych obróbce polimerów poprzez dobór odpowiedniego wzbudzenia wyładowania oraz odpowiednich parametrów procesu [13].

Jednak efekty aktywacji uzyskane w wyniku obróbki plazmą często wykazują ograniczoną stabilność w perspektywie długoterminowej (np. [13–16]). Jednym z powodów takiego stanu rzeczy jest reorientacja łańcuchów polimerowych z utworzonymi grupami funkcyjnymi [17] i/lub osadzanie się związków chemicznych (adsorbatów) z powietrza na indukowane plazmą ośrodki hydrofilowe [14]. W tym kontekście potencjalny spadek poziomu aktywacji zależy nie tyle od czasu otwarcia po obróbce wstępnej, ale raczej od warunków środowiskowych (temperatura, wilgotność) oraz rodzaju polimeru (stopień usieciowania i ruchliwość łańcuchów polimerowych) [18–20]. Innym ważnym powodem możliwego pogorszenia uzyskanych parametrów aktywacji plazmą są dodatki/wypełniacze dodawane obecnie do niemal wszystkich polimerów technicznych. Substancje te mogą migrować z materiału masowego na poddawaną obróbce powierzchnię [18, 21], co wpływa negatywnie na jego zwilżalność i właściwości adhezyjne [22]. Wreszcie: reaktywne formy plazmy, ich mechanizmy interakcji z polimerem lub lakierem, a tym samym stopień i stabilność funkcjonalizacji powierzchni, zależą od zastosowanego źródła plazmy oraz od intensywności obróbki [23, 24].

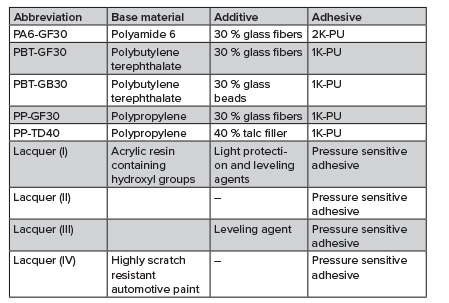

Tabela materiałów i metod

W celu uzyskania wyników dla kilku branż uwzględniono różnego rodzaju powłoki lakierów polimerowych i przezroczystych, które przeanalizowano jako podłoża polimerowe i – z uwagi na typowe zastosowania – połączono je klejem poliuretanowym 1k i 2k oraz dwiema taśmami samoprzylepnymi na bazie akrylanu (tabela 1). Wszystkie wybrane podłoża wykazują niską zwilżalność oraz niskie właściwości adhezyjne przed poddaniem obróbce.

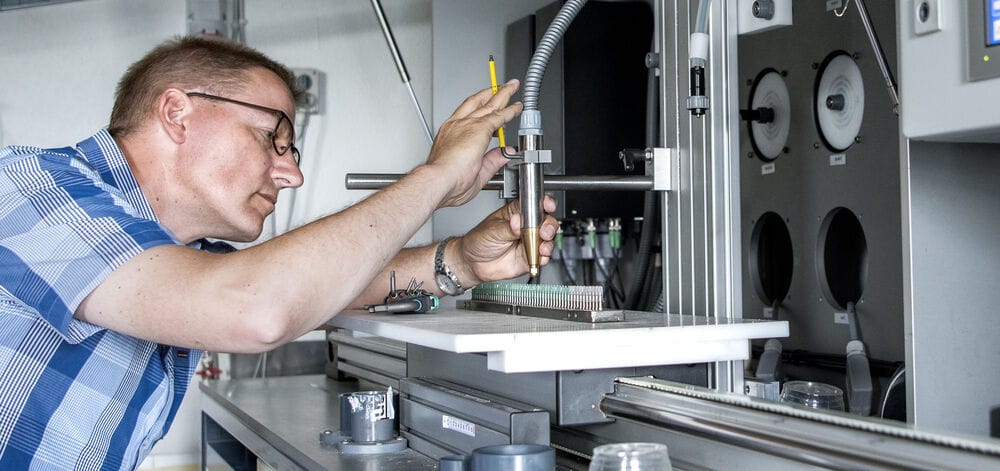

Aby zbadać stabilność parametrów aktywacji w usystematyzowany sposób, podłoża polimerowe poddane i niepoddane obróbce plazmowej były przechowywane w obecności różnych czynników zewnętrznych, w tym czasów otwarcia, a następnie zostały zbadane pod kątem właściwości powierzchniowych i adhezyjnych. Czas otwarcia definiuje się jako czas między aktywacją plazmą a klejeniem, w toku którego podłoże podlega oddziaływaniu różnych warunków klimatycznych (A: 23°C, 50% wilgotności względnej, B: 40°C, 80% wilgotności względnej).

Aktywację plazmą powierzchni oceniano głównie w oparciu o wartości energii powierzchniowej uzyskane w wyniku pomiarów kąta zwilżania oraz zawartości frakcji polarnej. W celu uzyskania charakterystyki ilościowej zespoleń zawierających kleje o konsystencji pasty przeprowadzono próby odrywania rolką zgodnie z normą DIN EN 1464 [25], natomiast w celu oceny właściwości adhezyjnych taśm na wybranych bezbarwnych powłokach lakierniczych przeprowadzono próby odrywania pod kątem 90° zgodnie z normą DIN EN 1939 [26]. W oparciu o procesy opisane w normach odporność na odrywanie można zdefiniować jako uśrednioną wartość zmierzonej siły odrywania, której należy użyć, aby rozdzielić dwie połączone części.

Wyniki badań

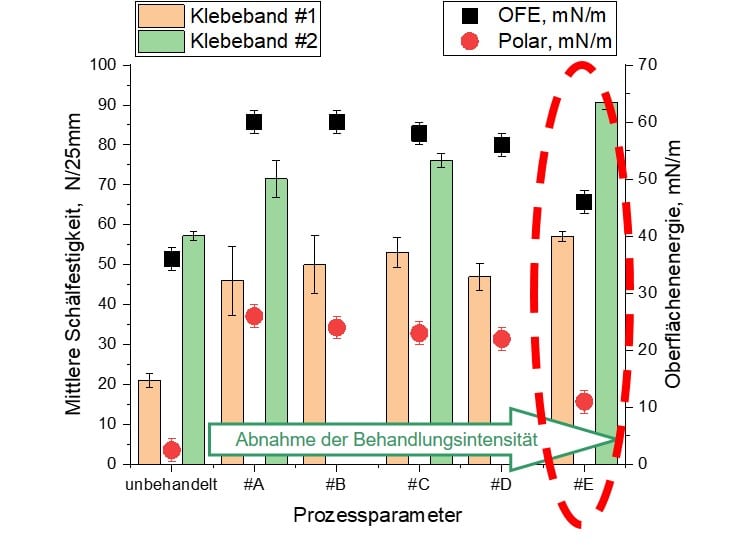

Średnia wytrzymałość na odrywanie (DIN EN 1939) taśm na powłoce lakierniczej (I) w warunkach referencyjnych bez obróbki powierzchni oraz z obróbki plazmą atmosferyczną ze zmienną intensywnością w korelacji z energią powierzchniową i polarnością. (Źródło zdjęcia: IFAM)

Na potrzeby zdefiniowania parametrów procesu dla głównych eksperymentów intensywność obróbki plazmowej była początkowo systematycznie zmieniana w ramach szerokiego zakresu istotnych parametrów procesu. Następnie oceniono wybór parametrów pod kątem ich wpływu na procesy aktywacji w zależności od powłok i materiałów. W przypadku plazmy atmosferycznej zastosowano różne parametry odległości między wylotem dyszy plazmowej a powierzchnią podłoża, szybkości procesu oraz liczby cykli roboczych. W przypadku plazmy niskociśnieniowej skupiono uwagę na eksperymentach dotyczących wpływu mocy plazmy i czasu trwania procesu. W ramach oceny zmiana energii powierzchniowej (polarności) podłoży została zmierzona bezpośrednio po obróbce wstępnej, a następnie skorelowana z wynikami prób adhezji.

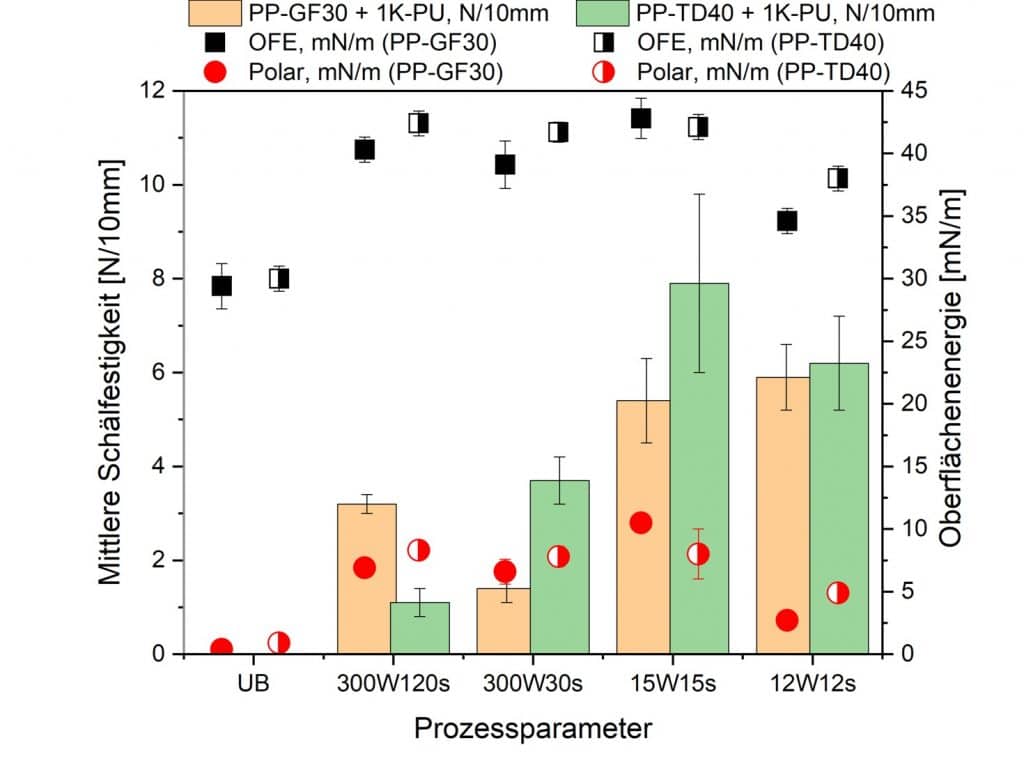

Średnia wytrzymałość na odrywanie (DIN EN 1464) połączeń PP-1K-PU w warunkach referencyjnych bez obróbki powierzchni oraz z różnymi parametrami plazmy ND w korelacji z energią powierzchniową i polarnością. (Źródło zdjęcia: LWF)

Na rysunkach 1 i 2 przedstawiono zmierzone średnie siły odrywające badanych powłok lakierniczych i podłoży PP w porównaniu z uzyskanymi wartościami energii powierzchniowej. Wszystkie zastosowane procesy plazmowe wykazują znaczący wzrost wartości energii powierzchniowej – zwłaszcza części niepolarnej – w porównaniu do stanu bez obróbki (UB). Stopień aktywacji koreluje z intensywnością obróbki plazmowej. Podczas prób kleju niepoddane obróbce podłoża PP są narażone na utratę adhezji (AF) na całej długości warstwy kleju już po umieszczeniu w przyrządzie do odrywania. Podczas gdy niepoddane obróbce podłoża oferują niską lub bliską zeru adhezję, próbki poddane intensywnej obróbce wykazują znaczący wzrost średniej wytrzymałości na odrywanie w porównaniu z niepoddanymi obróbce powierzchniami odniesienia. Jednak najlepszą adhezję uzyskuje się z parametrami obróbki o niższej intensywności. Procentowa wartość pęknięcia kohezyjnego w kleju (CF) rośnie w miarę zmniejszania się intensywności obróbki. Nawet niski poziom aktywacji zapewnia niemal 100-procentowe pęknięcie kohezyjne bezpośrednio po obróbce plazmowej powierzchni. Stanowi to zaprzeczenie stawianych często twierdzeń, że istnieje prosta korelacja między energią powierzchniową a adhezją.

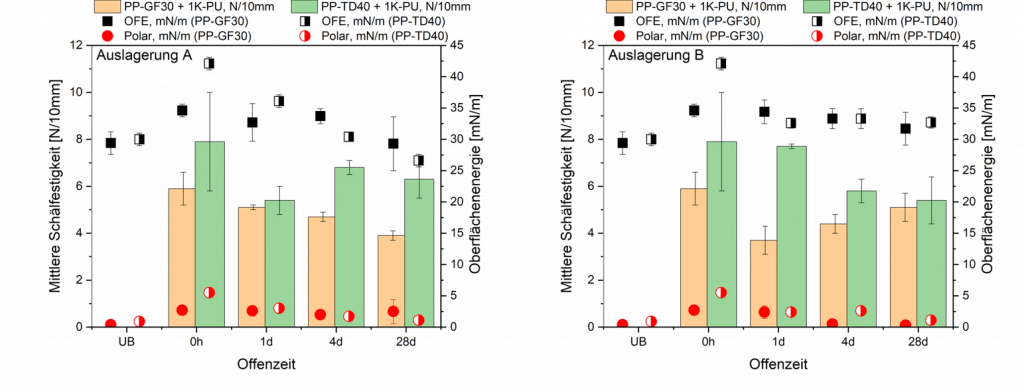

Średnia wytrzymałość na odrywanie (DIN EN 1464) połączeń PP-1K-PU w przypadku niepoddanych obróbce powierzchni referencyjnych i powierzchni po obróbce plazmą ND (PP-GF30: 12W12s; PP-TD40: 15W15s) w zależności od czasu otwarcia podczas przechowywania A (po lewej) i B (po prawej) w korelacji z energią powierzchniową i polarnością. (Źródło zdjęcia: LWF)

Na rysunku 3 pokazano, że wydłużenie czasu otwarcia prowadzi do zmniejszenia zwilżalności podłoży PP poprzez zmniejszenie zawartości frakcji polarnej. Proces przebiega szybciej w przypadku przechowywania B, ale po 28 dniach otwarcia wartości są nadal wyższe w porównaniu z niepoddanymi obróbce powierzchniami odniesienia. Próby adhezji wykazały również spadek średniej wytrzymałości na odrywanie dla obu powłok PP już po 1 dniu. Jednak także w tym przypadku adhezja jest nadal znacznie wyższa po 28 dniach w porównaniu z niepoddanymi obróbce powierzchniami odniesienia niezależnie od dodatków i warunków przechowywania.

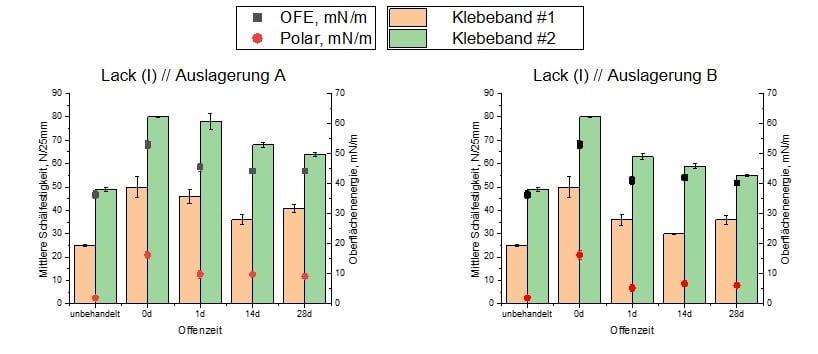

Średnia wytrzymałość na odrywanie (DIN EN 1939) taśm na powłoce lakierniczej (I) w przypadku niepoddanych obróbce powierzchni odniesienia oraz po obróbce plazmą AD (parametry procesu #E) w zależności od czasu otwarcia podczas przechowywania A (po lewej) i B (po prawej) w korelacji z energią powierzchniową i polarnością. (Źródło zdjęcia: IFAM)

Na rysunku 4 przedstawiono zmiany średniej wytrzymałości na odrywanie taśm na przykładzie powłoki lakierniczej (I) w zależności od czasu otwarcia. W obu wariantach przechowywania wykryte siły wykazują silną korelację ze zmierzonymi wartościami energii powierzchniowej i polarności. Jednak także w tym przypadku wartości nie spadają do poziomu niepoddanych obróbce powierzchni odniesienia. Po 28 dniach czasu otwarcia obie taśmy nadal wykazują wytrzymałość na odrywanie na poziomie ok. 78% (przechowywanie A) i ok. 65% (przechowywanie B) wartości uzyskanej bezpośrednio po obróbce plazmowej.

Ogólnie należy uznać, że powłoki lakiernicze i PP wykazują wysoką długoterminową stabilność parametrów aktywacji uzyskanych w toku obróbki plazmowej w obu wariantach przechowywania.

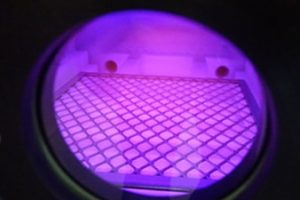

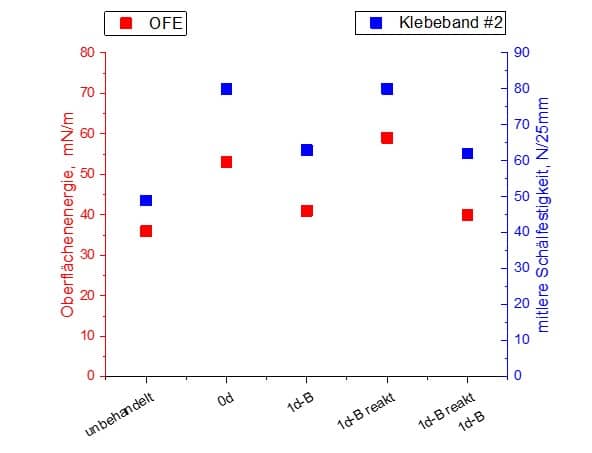

Średnia wytrzymałość na odrywanie (DIN EN 1939) i energie powierzchniowe dla powłok lakierniczych (I) podczas badań reaktywacji plazmy AD (parametr procesu plazmowego #E). (Źródło zdjęcia: IFAM)

W celu ustalenia możliwej reaktywacji parametrów aktywacji, które uległy pogorszeniu w czasie otwarcia, przeprowadzono przykładowe próby z udziałem powłoki lakierniczej (I). Po 1 dniu otwarcia w ramach przechowywania B próbki poddane obróbce plazmą poddano ponownej obróbce (reaktywacji) z tymi samymi parametrami roboczymi, a następnie ponownie poddano przechowywaniu B. Jak pokazano na rysunku 5, obniżone wartości energii powierzchniowej i wytrzymałości na odrywanie (1d-B) można podnieść do poziomu porównywalnego z wartościami aktywacji uzyskanymi bezpośrednio po pierwszej obróbce plazmą (por. 0d i 1d-B reakt.). Jednak stopień aktywacji uzyskany za drugim razem zmniejsza się w czasie otwarcia w tempie porównywalnym do obserwowanego po pierwszej obróbce plazmą (por. 1d-B reakt. 1d-B).

Podsumowanie

Zakres tematyczny niniejszego badania obejmuje złożone kwestie naukowe związane z mechanizmami aktywacji powierzchni polimerowych poddanych wstępnej obróbce plazmą z uwzględnieniem poziomu adhezji oraz długoterminowej stabilności uzyskanych parametrów aktywacji. W tym kontekście polimery zawierające dodatki lub wypełniacze oraz powłoki lakiernicze zostały poddane wstępnej obróbce plazmą niskociśnieniową i atmosferyczną, a następnie były one przechowywane w określonych warunkach klimatycznych oraz zostały zbadane z wykorzystaniem prób nieniszczących i niszczących po upływie określonego czasu. Pozwoliło to na ustalenie w usystematyzowany sposób właściwości w zakresie zwilżalności i adhezji stosowanych metod klejenia w zależności od rodzaju polimeru, intensywności obróbki, czasu otwarcia oraz warunków przechowywania.

W pierwszym kroku zróżnicowano parametry robocze w szerokim, zależnym od zastosowania zakresie i opisano uzyskany stopień aktywacji. Udało się wykazać, że obróbka plazmą prowadzi do wzrostu wartości energii powierzchniowej i adhezji, co oznacza, że powierzchnie mogą zostać aktywowane w wystarczającym stopniu przy zastosowaniu niskiej intensywności obróbki.

Wraz ze wzrostem czasu otwarcia zaobserwowano i opisano spadek parametrów aktywacji uzyskanej w toku obróbki plazmą, co zgodnie z oczekiwaniami doprowadziło do zmniejszenia zwilżalności tworzyw sztucznych. Niemniej przeprowadzone próby zaprzeczyły stawianym często twierdzeniom, że istnieje prosta korelacja między energią powierzchniową a adhezją lub raczej stabilnością uzyskanych połączeń klejonych.

Ogólnie rzecz biorąc, badane podłoża nadal wykazywały znaczący stopień aktywacji po 28 dniach otwarcia, co wciąż oznacza istotnie lepsze poziomy zwilżalności i adhezji powierzchni polimeru w porównaniu z niepoddaną obróbce powierzchnią odniesienia.

Informacja na temat finansowania

Projekt badawczy IGF „OffPlas” (Nr IGF: 19661 N), realizowany przez Forschungsvereinigung Dechema e.V. [Stowarzyszenie Badawcze Dechema], z siedzibą pod adresem Theodor-Heuss-Allee 25, 60486 Frankfurt nad Menem, został sfinansowany z funduszy AIF w ramach Programu Promocji Wspólnych Badań Przemysłowych i Rozwoju (IGF) realizowanego przez niemieckie Federalne Ministerstwo Gospodarki i Technologii na mocy uchwały niemieckiego parlamentu federalnego. Chcielibyśmy podziękować stowarzyszeniu za wsparcie finansowe i organizacyjne. Pragniemy również podziękować wszystkim partnerom branżowym za doskonałą współpracę.

Bibliografia

[1] Stauber, R.: „Kunststoffe im Automobilbau. Technische Lösungen und Trends” [Tworzywa sztuczne w przemyśle motoryzacyjnym. Rozwiązania techniczne i trendy], w: ATZ Automobiltech Z, rok 109 (2007), str. 202–209. WWW: https://doi.org/10.1007/BF03221872 (dostęp: 4 listopada 2020 r.).

[2] Gleich, H., Hartwig, A. i Lohse, H.: „Warum das Vorbehandeln so wichtig ist” [Dlaczego obróbka wstępna jest tak ważna], w: Adhäsion [Adhezja] 9/2016, str. 34–38.

[3] Fischer, S.: „Polymerbauteile reinigen und aktivieren” [Czyszczenie i aktywacja elementów polimerowych], w: Besser lackieren [Lepsze lakierowanie] 1/2009, str. 12.

[4] Fischer, S.: „Kunststoff-Oberflächen prozesssicher reinigen und aktivieren” [Niezawodne czyszczenie i aktywowanie powierzchni], w: Besser lackieren [Lepsze lakierowanie] 3/2010, str. 10.

[5] Bischoff, ִR., Wahono, W.: „Vorbehandlung der Kunststoffoberfläche” [Obróbka wstępna powierzchni z tworzyw sztucznych], w: Brockmann, W., Dorn, L., Käufer, H.: „Kleben von Kunststoffen mit Metall” [Łączenie tworzyw z metalami], Berlin 1989, str. 152–179.

[6] Sherman, R., Grob, J. i Whitlock, W.: „Dry surface cleaning using CO2 snow” [Czyszczenie powierzchni na sucho przy użyciu suchego lodu], w: J. Vac. Sci. Technol. B, t. 9, nr 4, (1991), str. 1970–1977.

[7] Rasche, M.: „Oberflächenbehandlungsverfahren, Bewertungskriterien und Entwicklungstrends” [Procesy obróbki powierzchni, kryteria oceny i trendy rozwojowe], materiały z konferencji SWISS BONDING ’92, która odbyła się w dniach 19–21 maja 1992 r. w Bazylei, red.: Schindel-Bidinelli, E.H., str. 71–82.

[8] Wilken, R., Gleich, H.: „Kunststoffe richtig vorbehandeln. Teil 1” [Prawidłowa obróbka wstępna tworzyw sztucznych. Część 1], w: Adhaes Kleb Dicht, rok 60 (2016), t. 11, str. 26–31. https://doi.org/10.1007/s35145-016-0071-6

[9] Fischer, S.: „Polymeroberflächen optimal reinigen und aktivieren” [Optymalne czyszczenie i aktywowanie powierzchni polimerowych], GAK 2/2011 – rok 64, str. 110–111.

[10] Roth-Fölsch, A. i Lödel, T.: „Eine Frage des Kontaktwinkels” [Kwestia kąta zwilżania], w: Kunststoffe [Tworzywa sztuczne] 11/2012, str. 37–39.

[11] Projekt IGF „ExAkt: Einsatz einer VUV-Excimerlampe zur Aktivierung von Polymeren für das Kleben” [Zastosowanie lampy ekscymerowej VUV do aktywacji polimerów pod kątem klejenia], projekt nr 16296 N/1, okres finansowania: od 1 stycznia 2010 r. do 30 kwietnia 2012 r.

[12] Dokumentacja kursu „DVS®/EWF-Klebfachingenieur” [inżynier specjalista w dziedzinie klejenia] od Fraunhofer IFAM

[13] Lommatzsch, U.: „Erfolgreicher Einsatz von Plasma-Jets in der Produktion” [Skuteczne wykorzystanie dyszy plazmowych w produkcji], w: Adhaes Kleb Dicht, rok 49 (2005), t. 7–8, str. 46–50. WWW: https://doi.org/10.1007/BF03243631 [dostęp: 4 listopada 2020 r.].

[14] Liston, E.M., Martinu, L., Wertheimer M.R.: „Plasma surface modification of polymers for improved adhesion: a critical review” [Plazmowa modyfikacja powierzchni materiałów polimerowych w celu poprawy adhezji: krytyczna ocena], w: Journal of Adhesion Science and Technology, rok 7 (1993), t. 10, str. 1091–27. WWW: https://doi.org/10.1163/156856193X00600 [dostęp: 4 listopada 2020 r.].

[15] Projekt badawczy „KUFOPLAS” niemieckiego Federalnego Ministerstwa Edukacji i Badań Naukowych (BMBF) z projektami pomocniczymi o numerach 02PP2130, 02PP2131 i 02PP2132, okres finansowania: od 1 czerwca 2011 r. do 31 maja 2005 r.

[16] Abourayana H. M. i Dowling D. P.: „Plasma Processing for Tailoring the Surface Properties of Polymers” (Obróbka plazmowa w celu dostosowania właściwości powierzchni polimerów), rozdział książki „Surface Energy” (Energia powierzchniowa), ISBN 978-953-51-2216-6, Intech-Open Access Publisher (2015), str. 123–152.

[17] Manenq, F., Carlotti, S., Mas, A.: „Some plasma treatment of PET fibres and adhesion testing to rubber” (Obróbka plazmowa włókien PET i badanie przyczepności do gumy), w: Die Angewandte Makromolekulare Chemie [Stosowana chemia makromolekularna], rok 271 (1999), t. 1, str. 11–17. https://doi.org/10.1002/(SICI)1522-9505(19991101)271:1%3C11::AID-APMC11%3E3.0.CO;2-4

[18] Behm, H., Bahre, H., Bahroun, K., Böke, M., Dahlmann, R., Hopmann, Ch., Winter, J.: „Plasma treatment of polypropylene containing different additives” (Obróbka plazmowa polipropylenu zawierającego różne dodatki), referat wygłoszony podczas 21 sympozjum International Symposium on Plasma Chemistry (ISPC 21). Australia, 2013.

[19] Stake, A., Uhlmann, P.: „Neue Funktionsoberflächen für industrielle Anwendung durch Kombination von schaltbaren Polymerbürsten und kratzfesten Klarlacken” [Nowe powierzchnie funkcjonalne do zastosowań przemysłowych dzięki połączeniu przełączanych szczotek polimerowych i odpornych na zarysowania lakierów bezbarwnych], projekt badawczy AiF 350 ZBG. Sprawozdanie końcowe. Okres finansowania: od 1 maja 2010 r. do 31 października 2012 r.

[20] Moritzer, E., Leister, C., Krugmann, J.: „Alterung von plasmabehandelten Kunststoffen. Alles eine Frage der Zeit”? [Starzenie się tworzyw sztucznych poddanych obróbce plazmowej. Czy to tylko kwestia czasu?], w: Doobe, M. (red.): Kunststoffe erfolgreich kleben. Grundlagen, Klebstofftechnologien, Best-Practice-Beispiele. [Skuteczne klejenie tworzyw sztucznych. Podstawy, technologie klejenia, przykłady najlepszych praktyk], Wiesbaden: Springer Vieweg, 2018, str. 81–87.

[21] Wintermantel, E.; Ha S.-W.: Medizintechnik [Technika medyczna], wydanie 5 poprawione i rozszerzone. Berlin, Heidelberg 2009.

[22] Lahidjanian, D.: „Effekte einer Atmosphärendruck-Plasmabehandlung auf luftfahrtspezifische Beschichtungsstrukturen” [Wpływ obróbki plazmą atmosferyczną na struktury powłok wykorzystywanych w lotnictwie], rozprawa naukowa. Technische Universität Berlin, 2011.

[23] Mühlhan, C.: „Plasmaaktivierung von Polypropylenoberflächen zur Optimierung von Klebverbunden mit Cyanacrylat Klebstoffen im Hinblick auf die mechanischen Eigenschaften” [Aktywacja plazmowa powierzchni polipropylenowych w celu optymalizacji wiązania klejów cyjanoakrylowych pod kątem właściwości mechanicznych], rozprawa naukowa. Gerhard-Mercator-Universität-Gesamthochschule Duisburg, 2002.

[24] Metzler, N.: „Strukturelles Kleben im Flugzeugbau: Plasmainduzierte Grenzflächenphänomene in CFK-Klebverbindungen und deren Auswirkungen auf mechanische Eigenschaften” [Klejenie klejami strukturalnymi w przemyśle lotniczym: indukowane plazmą zjawiska międzypowierzchniowe w połączeniach klejem CFC oraz ich wpływ na właściwości mechaniczne]. Rozprawa naukowa. Universität Augsburg 2017.

[25] DIN EN 1464:2010-06, ustalanie odporności na odrywanie połączeń klejowych – metoda walca pływającego, 2010.

[26] DIN EN 1939:2003-12, taśmy samoprzylepne – ustalanie właściwości adhezyjnych, 2003.

Autorzy:

Dr n. przyr. Siergiej Stiepanow

Pracownik naukowy w grupie roboczej ds. technologii plazmy atmosferycznej w Zakładzie Technologii Plazmy i Obróbki Powierzchni (Plato) na uczelni Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM [Instytut Technologii Wytwarzania i Zaawansowanych Materiałów im. Fraunhofera] w Bremie.

Verena Aßmuth

Pracownik naukowy w grupie roboczej ds. technologii klejenia w Laboratorium für Werkstoff- und Fügetechnik (LWF) [Laboratorium Technologii Materiałów i Klejów] na uczelni Universität Paderborn w Paderborn.

Dr Jörg Ihde

Kierownik grupy roboczej ds. technologii plazmy atmosferycznej w Zakładzie Technologii Plazmy i Obróbki Powierzchni (Plato) na uczelni Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM [Instytut Technologii Wytwarzania i Zaawansowanych Materiałów im. Fraunhofera] w Bremie.

Prof. Bernd Mayer

Dyrektor Zakładu Technologii Klejenia na uczelni Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM [Instytut Technologii Wytwarzania i Zaawansowanych Materiałów im. Fraunhofera] w Bremie.

Dr Dominik Teutenberg

Starszy inżynier w Laboratorium für Werkstoff- und Fügetechnik (LWF) [Laboratorium Technologii Materiałów i Klejów] na uczelni Universität Paderborn w Paderborn.

Prof. Gerson Meschut

Kierownik instytutu w Laboratorium für Werkstoff- und Fügetechnik (LWF) [Laboratorium Technologii Materiałów i Klejów] na uczelni Universität Paderborn w Paderborn.

Plastverarbeiter 11/2020, ISSN 0032-1338 // projekt badawczy „OffPlas”, projekt IGF nr 19661 N Tantec