Obróbka plazmowa kluczowa dla produkcji świateł nawigacyjnych LED

Lopolight jest wiodącym producentem świateł nawigacyjnych do łodzi, okrętów, promów i innych statków. Siedziba tej duńskiej firmy znajduje się w Humlebæk, na północ od Kopenhagi. Zajmuje się ona opracowywaniem i produkcją kompletnych systemów oświetlenia nawigacyjnego LED, które spełniają niezwykle wymagające standardy amerykańskiej straży nabrzeżnej i wojska. W nowej innowacyjnej konstrukcji pojawiła się konieczność poprawy właściwości adhezyjnych używanych części z tworzyw sztucznych. Po dokładnych testach i analizach firma Lopolight zdecydowała się na rozwiązanie VacuTEC 2020.

Wszystko zaczęło się w 2002 roku w pewnej piwnicy; światła LED były już wtedy na zaawansowanym poziomie i zyskiwały na popularności. Światła nawigacyjne poprzedniej generacji miały wiele wad, takich jak wysokie zużycie energii, krótka żywotność i użycie konwencjonalnych żarówek, które regularnie trzeba było wymieniać. Ale dzięki innowacyjnemu myśleniu założycieli firmy Lopolight, wkrótce opracowano porządne światło nawigacyjne LED. Sprzedali oni 170 tys. diod LED, które wykorzystano na wszystkich rodzajach statków – od mniejszych łodzi po wojskowe okręty podwodne.

Rozwój jest jedną z podstawowych kompetencji firmy Lopolight. W 2019 r. wprowadzili na rynek jeden z najbardziej innowacyjnych produktów. W trakcie prac nad tym nowym i unikalnym produktem firma Lopolight napotkała jednak poważne problemy z przyczepnością.

Problemy z przyczepnością

Produkty Lopolight zawierają unikalne połączenie elementów LED i wydajnej elektroniki wysokiej jakości. Technologia ta gwarantuje wyjątkowo długą żywotność produktu przy niskim zużyciu energii nawet w najtrudniejszych warunkach. Wszystkie lampy są całkowicie szczelne i między innymi właśnie dlatego są produktem wysokiej jakości. Przyczepność odgrywa dużą rolę w uszczelnieniu lamp, ponieważ muszą one być w 100% odporne na warunki atmosferyczne i wodoodporne nawet po zanurzeniu w wodzie. Co więcej, firma Lopolight opracowała rozwiązania dla kilku okrętów podwodnych, które po testach na głębokości 350 metrów działały bezbłędnie.

Po wyszukaniu w Google haseł „obróbka plazmowa” i „problemy z przyczepnością” Lopolight skontaktował się z firmą Tantec, aby omówić problemy z przyczepnością, z którymi się borykają. Lopolight następnie odwiedził firmę Tantec w celu przeprowadzenia testu próbek na własnych częściach. Zaproponowana obróbka okazała się skuteczna, a rozwiązanie długotrwałe. Analiza wykazała, że dla części Lopolight najwłaściwsza okazała się obróbka plazmowa Tantec VacuTEC 2020. Po krótkim zastanowieniu firma Lopolight złożyła zamówienie. Chociaż celem inwestycji była poprawa obróbki powierzchni części z tworzyw sztucznych, wkrótce odkryto, że inne elementy, takie jak kable, również mogą z takiej obróbki skorzystać.

Zadowolony klient

Jeden z założycieli firmy Lopolight – której nazwa, nawiasem mówiąc, jest akronimem od „Low Power Light” – Peter Hancke, partner i dyrektor ds. rozwoju, był aktywnie zaangażowany w cały proces od nawiązania pierwszego kontaktu aż do przeprowadzenia wewnętrznego testu i ostatecznego wdrożenia rozwiązania Tantec do obróbki plazmowej.

– Jesteśmy bardzo zadowoleni z rozwiązania Tantec do atmosferycznej obróbki plazmowej. Jesteśmy pod wrażeniem użyteczności systemu. Bardzo podoba nam się dobra obsługa i praktyczne wsparcie, które otrzymaliśmy podczas instalacji – mówi Peter Hancke.

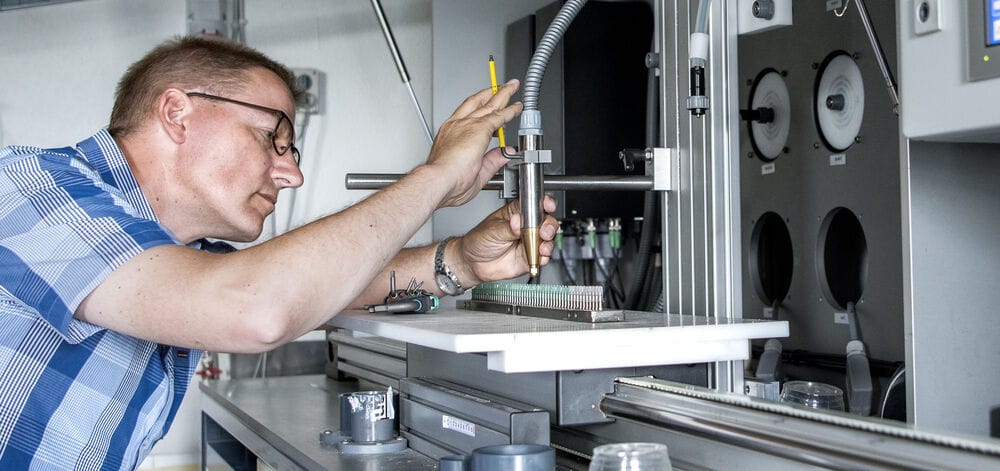

Maszyna VacuTEC do próżniowej obróbki plazmowej

Tantec rozwija zarówno rozwiązania standardowe, jak i niestandardowe. Jednym z produktów z naszej standardowej oferty jest VacuTEC 2020, najmniejsza próżniowa obróbka plazmowa.

VacuTEC zapewnia szybką obróbkę i poprawia właściwości adhezyjne obrabianego materiału przed powlekaniem, klejeniem, malowaniem lub drukowaniem.

Substancje organiczne, które mogą zanieczyścić powierzchnię, są niewidoczne gołym okiem. Mogą jednak znacząco wpływać na zdolność danego przedmiotu do interakcji z innymi materiałami.

Podczas próżniowej obróbki plazmowej dochodzi do jonizacji gazu w komorze próżniowej w celu utworzenia plazmy. Plazma tlenowa i argonowa często służą do trawienia plazmowego i aktywacji powierzchni.

Nasze systemy obróbki plazmowej mogą usunąć 100% wymienionych zanieczyszczeń organicznych. Dzięki temu przed klejeniem zwiększają się właściwości adhezyjne materiału i zmniejsza się zwilżalność powierzchni, dzięki czemu druk, farba i powłoki pozostają na powierzchni.