W pełni automatyczny system wykrywania wycieków firmy Tantec zapewnia klientowi dużą różnicę

Ten klient wymagał szybkiego wykrywania wycieków z małego plastikowego komponentu medycznego. Klient w przeszłości używał testu ciśnieniowego w celu sprawdzania, czy w częściach formowanych wtryskowo z tworzywa sztucznego nie występowały dziury. Jednak to rozwiązanie nie było wystarczająco szybkie, jeśli chodzi o realizowany projekt. „System LeakTEC firmy Tantec był nie tylko wystarczająco szybki, ale także umożliwiał znacznie lepsze wykrywanie tak małych dziur, których wykrycie nigdy wcześniej nie było możliwe”, powiedział Dyrektor Operacyjny firmy DB-Automation, Nick Parker.

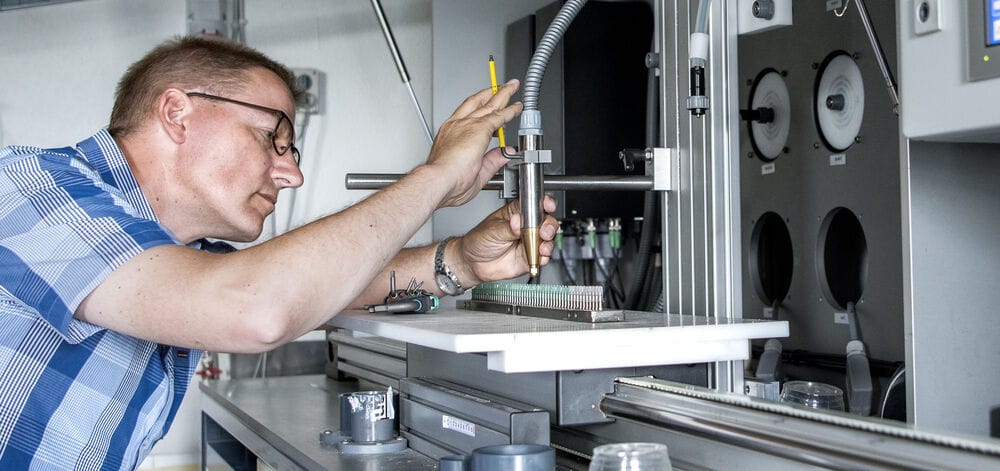

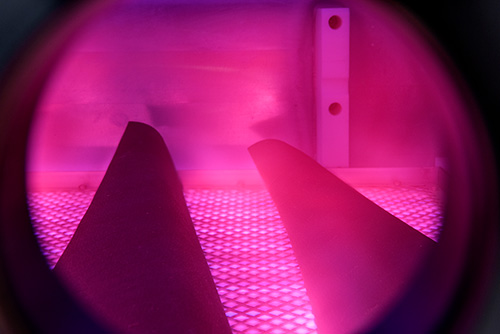

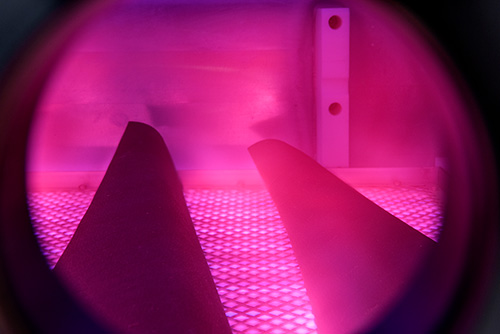

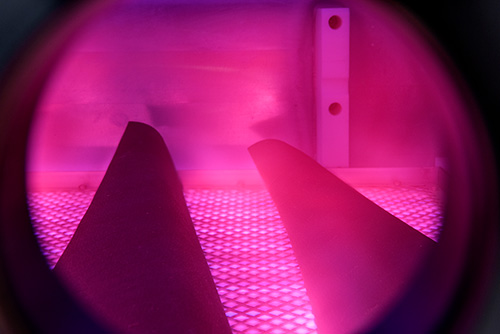

32 formowane wtryskowo części musiały być systematycznie i jednocześnie sprawdzane na jednej płytce. Czasy cyklu i ilość komponentów poddawanych równoczesnym testom wykluczyły zastosowanie konwencjonalnych testów przepływu i rozkładu ciśnienia. System LeakTEC firmy Tantec pozwala wykryć otwory mniejsze niż 3 mikrony (0,003 mm) poprzez wprowadzenie potencjału elektrycznego między elektrodę wykrywającą a uziemienie elektryczne, tj. metalowy przyrząd lub trzpień utrzymujący część, podczas gdy sama część z tworzywa sztucznego działa jako izolator. Wykrywanie to odbywa się w mikroczęściach sekundy.

Jak to działa

Wszystkie 32 komponenty z każdego cyklu formowania są kontrolowane pod kątem wycieków i odrzucane w razie potrzeby. System jest w stanie przetwarzać prawie 16 500 części na godzinę przy 100% kontroli, wymagając niewielkiej interwencji ze strony operatora lub nie wymagając jej wcale. Po wykryciu pęknięcia lub dziury w materiale, między elektrodą a uziemieniem powstaje styk elektryczny. Styk wskazujący na zaliczenie/niezaliczenie badania jest przetwarzany za pośrednictwem zintegrowanego modułu generatora, który jest połączony z głównym sterowaniem maszyny. Układ sterowania maszyny może włączyć funkcję odrzucania części w dalszej sekcji linii lub śledzić trendy w procesie produkcyjnym, wykorzystywane do wczesnej regulacji procesu lub konserwacji maszyny. Pomiar przeciwelektrod zapewnia pełne działanie wszystkich elektrod.

Dobra współpraca

Wizyty w innych fabrykach, które zainstalowały podobną technologię i poszukiwania w internecie były decydującym czynnikiem dla Nicka Parkera, który następnie skontaktował się z firmą Tantec w Danii. Podczas projektu pojawiły się pewne wyzwania, ale każdy był zadowolony ze wszystkich opracowanych rozwiązań. „Pojawiały się wyzwania projektowe i odbyliśmy szereg spotkań internetowych w celu omówienia i potwierdzenia wyborów projektowych. Na etapie testów FAT prowadzono nadzór nad zapewnienie samodzielnej kontroli w ramach projektu; zostało to pozytywnie uwzględnione i naprawione w odpowiednim czasie. Inżynier z firmy Tantec, który był odpowiedzialny za rozruch systemu i odwiedził Wielką Brytanię, działał skutecznie, był doświadczony i bardzo kompetentny”, mówi Nick Parker. „Powodem wyboru rozwiązania firmy Tantec były początkowe wsparcie, próby i pewność, jakie otrzymaliśmy od tej firmy. Firma Tantec przekonała nas, że ten sprzęt nadaje się jak żaden inny. Firma Tantec zachowywała się doskonałe podczas całego projektu, od wstępnej koncepcji, przez proces projektowania, w którym rozważaliśmy liczne zmiany konstrukcyjne, aby udoskonalić oprzyrządowanie, aż do etapu testów FAT, podczas których wykazała się profesjonalizmem, chęcią pomocy, doświadczeniem technicznym i pewnością siebie. Kiedy podczas testów FAT pojawiały się drobne problemy, odpowiedź była zawsze pozytywna i szybko wdrażano odpowiednie rozwiązanie”, powiedział Nick Parker.

Prosimy zapoznać się z dodatkowymi informacjami dostępnymi w tym miejscu lub skontaktować się z działem sprzedaży firmy Tantec.

Przypadki

Automotive

Automotive

Automotive

No Results Found

The page you requested could not be found. Try refining your search, or use the navigation above to locate the post.