Wbudowana obróbka produktów uszczelniających w przemyśle motoryzacyjnym

Najwyższej jakości przyczepność farb drukarskich, klejów lub powłok na materiałach polimerowych, takich jak PE, PP, PS, guma EPDM i innych podłożach, jest powszechnym wymogiem w całym przemyśle przetwórstwa gumy i tworzyw sztucznych. Wszystkie materiały polimerowe wykazują z natury niską energię powierzchniową, co skutkuje słabą przyczepnością i właściwościami w zakresie zwilżania. Aby poradzić sobie z takimi trudnościami, firma Tantec oferuje niestandardowe i standardowe zespoły z wbudowanymi systemami koronowymi.

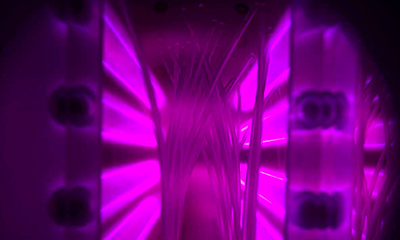

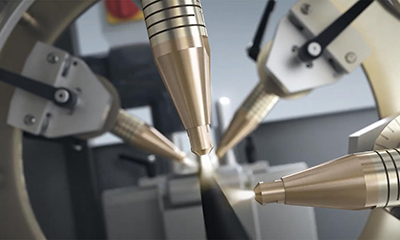

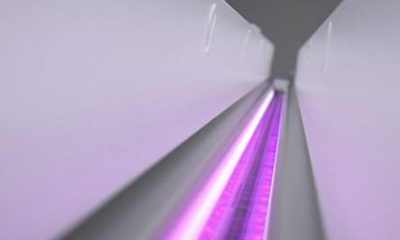

Dziesięć lat temu firma Tantec opracowała pierwszą niestandardową stację do obróbki powierzchni profili EPDM. Zwiększyliśmy poziom zaawansowania naszej technologii obróbki powierzchni, tworząc ProfileTEC – system do obróbki plazmowej profili EPDM. Teraz możliwa jest obróbka kilku powierzchni i elementów o trudnej konfiguracji, zapewniająca doskonałe pokrycie, spójność i wygodę już podczas jednego przebiegu.

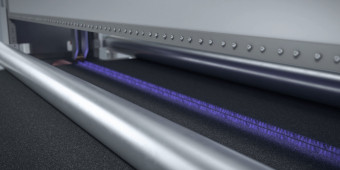

W praktyce wstępna obróbka plazmowa stała się jednym z najczęstszych procesów wykorzystywanych do udoskonalania powierzchni. Metoda ta powoduje zwiększenie napięcia powierzchniowego tworzyw sztucznych przed naniesieniem na nie nadruku, powłoki lub też przed ich laminowaniem. Tego rodzaju obróbka powierzchni poprawia przyczepność międzywarstwową i sprzyja przyczepności powłoki lub farby drukarskiej rozprowadzanej na tej powierzchni. Efekt końcowy, jaki zostaje osiągnięty dzięki tej obróbce, zależy od różnych parametrów, w tym wydajności elektrod, czasu trwania wyładowań koronowych, rodzaju obrabianego materiału, temperatury i wilgotności, wszelkich zanieczyszczeń, morfologii powierzchni i podobnych czynników.

Obróbka koronowa eliminuje nieefektywność, zagrożenia dla bezpieczeństwa i możliwość uszkodzenia produktu, jakie występują w przypadku obróbki otwartym ogniem, chemicznego przygotowywania powierzchni i szlifowania, oferując jednocześnie lepsze wyniki klejenia.

Aby poprawić właściwości związane z przyczepnością, powierzchnia jest modyfikowana przy użyciu wyładowań bezpotencjałowych. Wykorzystanie plazmy umożliwia obróbkę szerokiej gamy materiałów bez konieczności zmiany głowic obróbkowych. Prosty, ale bardzo skuteczny proces dla materiałów TPV i o gęstości przypominającej gąbkę.

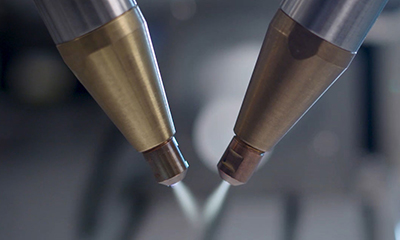

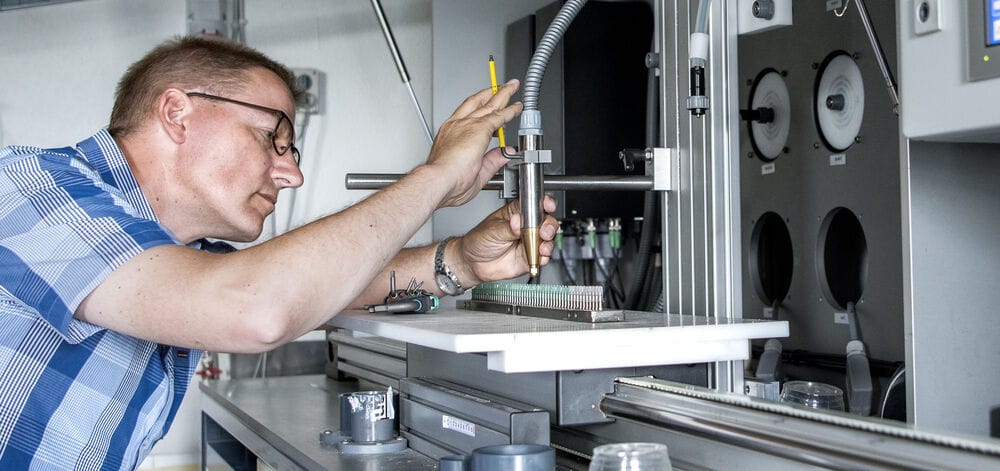

Projektujemy rozwiązania zorientowane na klienta, przeznaczone do pracy na liniach. Nasz system ProfileTEC zapewnia ciągłą pracę z najwyższej klasy wynikami. Dzięki niemu dalsze przetwarzanie może być prowadzone w najbardziej optymalny sposób. System ProfilTEC całkowicie zastępuje procesy, takie jak obróbka zgrubna, obróbka fluorem (gazem) lub stosowanie podkładów. System ProfileTEC zużywa mniej energii w porównaniu ze średnią branżową, co jest widoczne nie tylko na początkowym etapie inwestycji, ale także przejawia się w obniżonych długoterminowych kosztach bieżących. System ProfileTEC posiada modułowy układ elektrod, wykonany z materiałów niekorozyjnych i wyposażony w minimalną ilość części ulegających zużyciu oraz kompaktową konstrukcję.

Niestandardowy system ProfileTEC składa się zwykle z 4–16 zespołów obróbczych (głowic) i jest w stanie obsługiwać linie pracujące z dużą prędkością (do 20–25 metrów na minutę w zależności od rodzaju profilu) oraz złożone części wykonane z gumy przewodzącej i nieprzewodzącej. System ten zwiększa napięcie powierzchniowe z 34 do 50 mN/m – czyli do poziomu wymaganego obecnie w celu zapewnienia jak najlepszej przyczepności. System może być stosowany zarówno na linii wytłaczania, jak i w produkcji.

Działanie systemu obróbkowego nie mogło być prostsze. Dobrze przemyślana koncepcja naszych generatorów i stacji obróbkowych zapewnia pracę z najlepszymi wynikami. System ProfileTEC pozwala oszczędzać energię, zwiększać wydajność i poprawiać jakość profili EPDM.

System ProfileTEC umożliwia obróbkę wszelkiego rodzaju profili, w tym:

- Uszczelek drzwi

- Uszczelek wewnętrznych i zewnętrznych

- Uszczelek dodatkowych

- Uszczelek ćwierćokien

- Uszczelek pokryw tylnych

- Uszczelek listew dachowych

- Uszczelek prowadnic szyb

- Listew szyby przedniej

- Uszczelek stosowanych między maską a przednią częścią karoserii samochodu

Zalety korzystania z tej technologii w przypadku zastosowań EPDM są następujące:

- Duża prędkość przetwarzania (do 25 m/min, w zależności od matrycy), większa prędkość dostępna na życzenie

- Wstępna obróbka miejsca, przeprowadzana przy użyciu jednorodnego wyładowania koronowego

- Delikatny proces obróbki wstępnej (bez przypalenia powierzchni)

- Duże okno przetwarzania (ważne w przypadku występowania rowków, ponieważ powierzchnia i spód rowków są równomiernie obrabiane)

- Niskie zużycie energii, maks. 2000 W

- Elastyczna konfiguracja elektrod, umożliwiająca szybką wymianę i regulację

- Proces obróbki przeprowadzany przed produkcją, z wykorzystaniem generatora sterowanego mikroprocesorem