Wstępna obróbka plazmowa w przemyśle motoryzacyjnym

Firma Valeo jest ważnym dostawcą i partnerem wielu producentów samochodów na świecie, w tym także w Niemczech: w oparciu o 28 zakładów, osiem ośrodków badawczo-rozwojowych oraz zespół 7200 pracowników francuska grupa generuje tam jedną trzecią swoich obrotów. Oprócz hydrauliki hamulców i sprzęgła (z tworzywa sztucznego) istotnym obszarem działalności koncernu Valeo są urządzenia wykonawcze, będące gałęzią technologii przekładni i napędów. W tych kluczowych technologiach firma Valeo jest jednym z liderów rynku – częściowo dzięki nowoczesnym liniom montażowym obejmującym aktywację plazmą z wykorzystaniem rozwiązań Tantec, co przynosi – między innymi – poprawę jakości klejenia. Największą zaletą wstępnej obróbki powierzchni plazmą atmosferyczną jest fakt, że ze względu na brak obecności kontrelektrody podłoże nie musi być dodatkowo uziemione, co daje możliwość ukierunkowania obróbki.

„W elektromagnetycznych urządzeniach wykonawczych kluczowe jest, by magnesy pozostawały na swoim miejscu. Aktywacja plazmą musi zapewniać niezawodność i maksymalną przyczepność”.

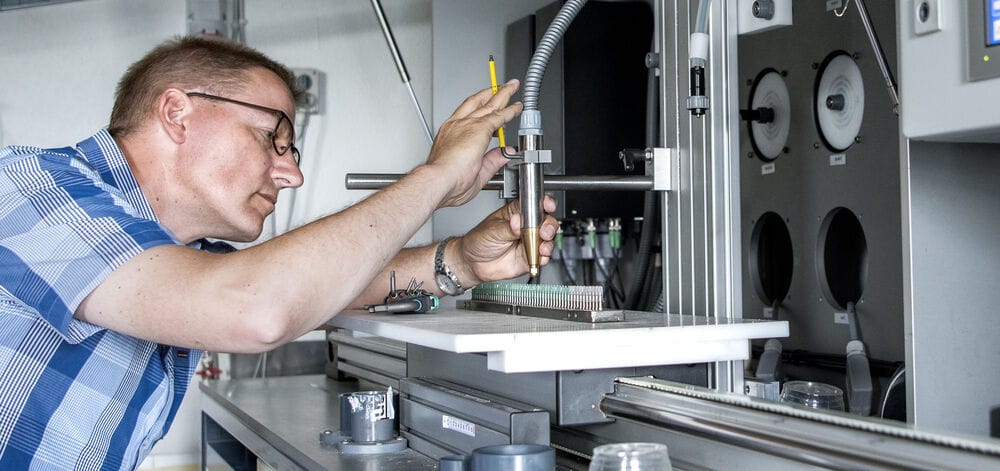

Jak wyjaśnia inżynier Peter Ruppert, sposobem na osiągnięcie tych celów w firmie Valeo jest system PlasmaTEC-X – standardowy produkt firmy Tantec, oferujący najwyższy poziom jakości. „W elektromagnetycznych urządzeniach wykonawczych kluczowe jest, by magnesy pozostawały na swoim miejscu. Aktywacja plazmą musi zapewniać niezawodność i maksymalną przyczepność”. Jakie inne kryteria obowiązują przy wyborze dostawcy plazmy atmosferycznej? Jak wyjaśnia inżynier, oprócz najniższych możliwych kosztów zakupu i konserwacji decydującym czynnikiem jest powtarzalność procesu. „System czyszczenia plazmowego powinien zapewniać nie tylko bezpieczeństwo, wydajność i niskie koszty, ale także powtarzalne wyniki”.

System plazmowy marki Tantec spełnia wszystkie podstawowe wymagania, ponieważ jest kompaktowy i lekki, bezawaryjny i bezobsługowy oraz dotrzymuje tempa wysokim prędkościom produkcyjnym. Do innych korzyści wymienianych przez inżyniera należą: „łatwość montażu, wygoda obsługi i elastyczność”. Ma to związek z tym, że dzięki połączeniu systemu AirTEC z uniwersalnym zasilaczem nie są konieczne żadne regulacje.

Możliwość wykorzystania z robotami, solidna konstrukcja i skalowalność: spersonalizowane systemy odciągowe firmy FlensTech

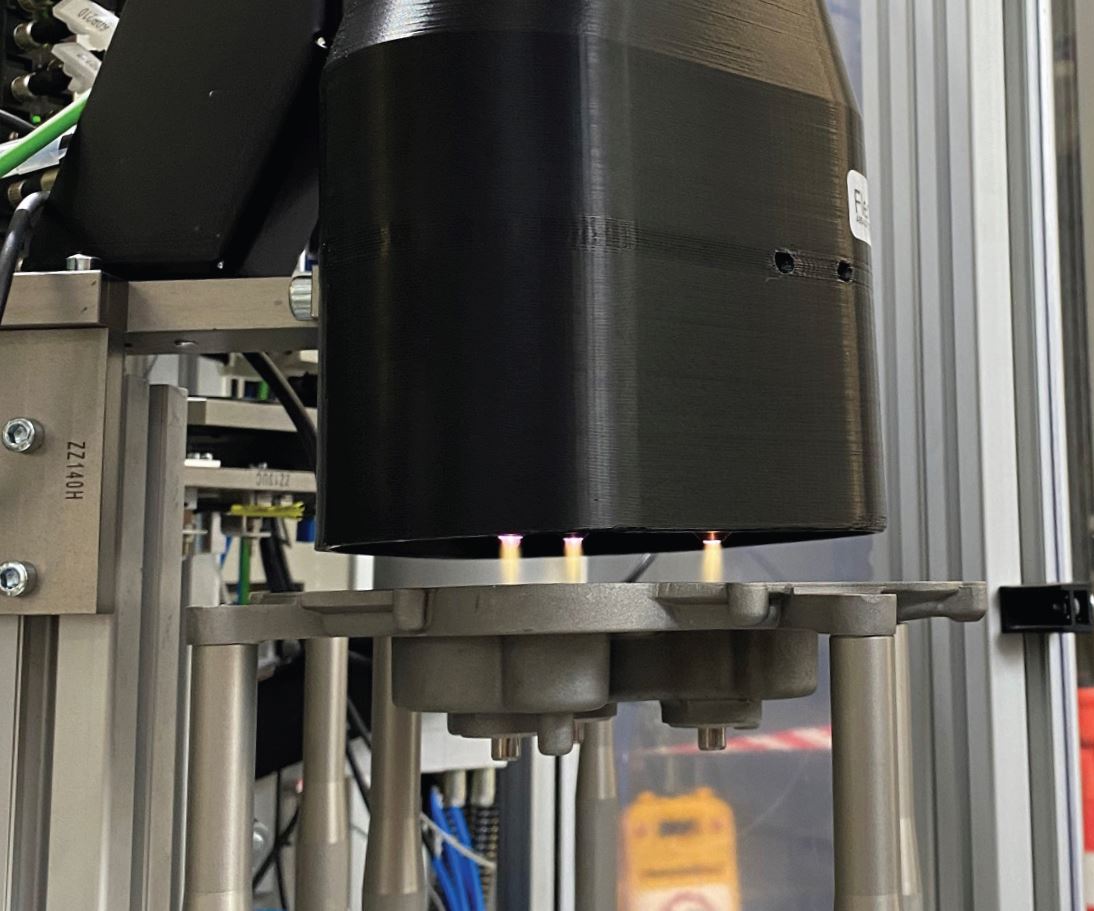

W przypadku firmy Valeo wieloletnia współpraca z firmą Tantec przyniosła również korzyści związane z ochroną przed skutkami ubocznymi obróbki plazmowej i koronowej. Nawiązano współpracę z firmą FlensTech – będącą spółką siostrzaną firmy Tantec. Opracowała ona specjalne systemy odciągowe do dyszy plazmowych, chroniące przed rozprzestrzenianiem się szkodliwych gazów w miejscu ich powstawania. Za szczególnie problematyczne uważane są ozon i tlenki. Są one szkodliwe dla ludzkiego zdrowia i powodują korozję części maszyn. Innowacyjne rozwiązanie firmy FlensTech: spersonalizowany system odciągowy, który precyzyjnie wychwytuje i odprowadza na zewnątrz gazy azotowe powstające podczas użycia plazmy atmosferycznej zaledwie kilka centymetrów od miejsca ich powstawania. To wysoce precyzyjne odciąganie gazów wymaga znacznie mniejszej ilości energii niż procesy, które odprowadzają dużą część powietrza otaczającego maszynę: W zależności od prędkości i formy podłoża zużycie powietrza przez system odciągowy marki FlensTech wynosi tylko 200–400 m3/godz.

„Okap odciągowy marki FlensTech można zintegrować z istniejącym sprzętem jako nowy komponent bez żadnych dodatkowych kosztów”.

W przypadku firmy Valeo rozwiązanie marki FlensTech musiało sprostać nowemu wyzwaniu: ponieważ system plazmowy i dysze plazmowe są ułożone w trójkąt i nie ma miejsca na okap odciągowy obok podłoży poddawanych obróbce, konieczne było wykonanie specjalnej konstrukcji. Dzięki ponad trzem dekadom doświadczenia w branży tworzyw sztucznych zespół firmy FlensTech był w stanie zaprojektować spersonalizowany system odciągu w ścisłej współpracy z firmą Valeo: szyta na miarę konstrukcja nadaje się do wykorzystania z robotami, jest solidna i skalowalna. Została także poddana licznym próbom funkcjonalności w Technikum Flensburg. Podczas prób wzrost temperatury w przewodzie odciągowym jest mierzony w rzeczywistych warunkach. W ramach usługi każdy klient otrzymuje wszystkie informacje na temat objętości przepływu przed uruchomieniem rozwiązania, dzięki czemu nie musi samodzielnie oceniać optymalnej mocy zasysania ozonu i azotu.

Oprócz bezpieczeństwa i wydajności oraz oszczędności energii, kosztów i czasu dzięki indywidualnym rozwiązaniom inżynier Ruppert wspomina o jeszcze jednej zalecie systemu odciągowego. Jest nią „indywidualnie zaprojektowany okap odciągowy, który można zintegrować z istniejącym sprzętem jako nowy komponent bez żadnych dodatkowych kosztów”. Jak wyjaśnia Ruppert, inne systemy odciągowe wymagają dodatkowego zewnętrznego systemu sterowania. „Bylibyśmy w stanie zintegrować taki system z naszym sterowaniem maszyną, ale wiązałoby się to z dodatkowymi wydatkami, które możemy zaoszczędzić, korzystając z systemu odciągowego marki FlensTech”.