Wysoki poziom usług i ścisły dialog pomiędzy firmą Tantec a czeskim przedstawicielem, firmą Meritage, zmieniły postać rzeczy

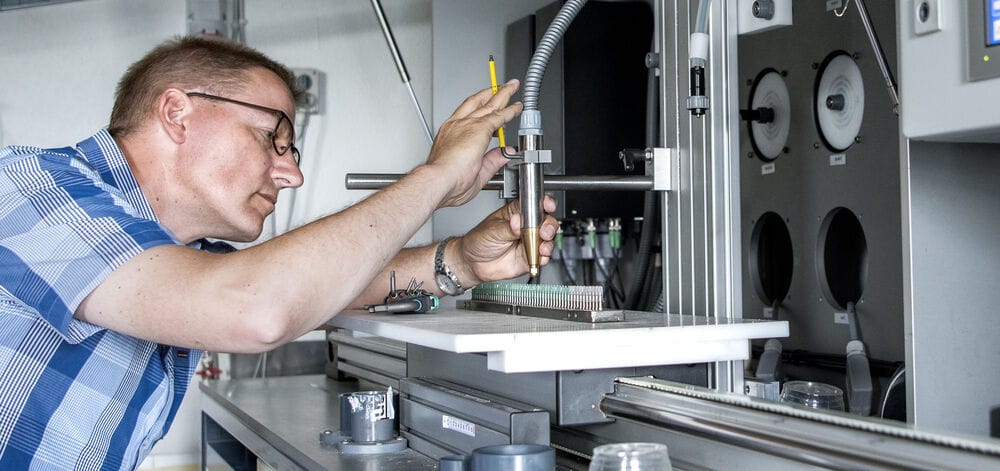

Ścisła współpraca, konstruktywny dialog i opłacalne rozwiązanie zmieniły sytuację firmy SaarGummi, która ostatecznie zdecydowała wprowadzić rozwiązanie ProfileTEC firmy Tantec w wielu liniach produkcyjnych.

SaarGummi jest jednym z wiodących na świecie producentów dynamicznych profili uszczelnień stosowanych jako wewnętrzne uszczelnienia drzwi i specjalizuje się w rozwiązaniach uszczelniających dla globalnego przemysłu motoryzacyjnego.

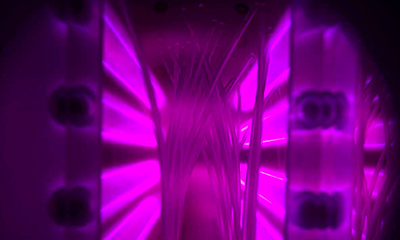

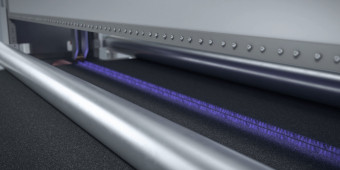

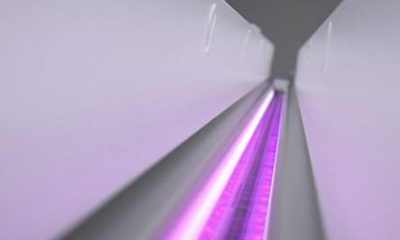

Rozwiązanie plazmowe firmy Tantec zainstalowano na linii wytłaczania, na której profile uszczelniające z EPDM są poddawane obróbce powierzchniowej przed ich powlekaniem.

Od ponad 10 lat firma Tantec dostarcza niestandardowe rozwiązania ProfileTEC dla branży EPDM, a wieloletnie doświadczenie, w połączeniu z tanim rozwiązaniem, zapewnia prawdziwą różnicę. Jak skomentował Dyrektor Techniczny z firmy SaarGummi, Martin Šmíd: „Przedstawiciel firmy Tantec, przedsiębiorstwo Meritage, posiadający szerokie doświadczenie, zapewniający bezpieczeństwo, jeśli chodzi o części zamienne i wysoką jakością usług, nie utrudnił nam wyboru. Firma Tantec A/S zapewniła konstruktywny dialog, a poziom cenowy rozwiązania ProfileTEC były jednocześnie atrakcyjny dzięki możliwości skorzystania z leasingu.

Po wdrożeniu i przetestowaniu pierwszego rozwiązania, wiele linii produkcyjnych zostało zastąpionych systemem ProfileTEC.

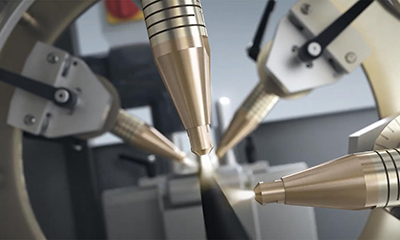

Niestandardowe konstrukcje

Firma Tantec projektuje rozwiązania zorientowane na klienta, przeznaczone do pracy na liniach. Nasz system ProfileTEC zapewnia ciągłą pracę z najwyższej klasy wynikami. Dzięki niemu dalsze przetwarzanie może być prowadzone w najbardziej optymalny sposób.

System ProfilTEC całkowicie zastępuje procesy, takie jak obróbka zgrubna, obróbka fluorem (gazem) lub stosowanie podkładów. System ProfileTEC zużywa mniej energii w porównaniu ze średnią branżową, co jest widoczne nie tylko na początkowym etapie inwestycji, ale także przejawia się w obniżonych długoterminowych kosztach bieżących.

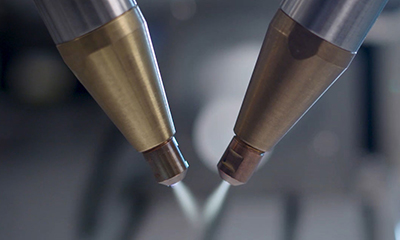

System ProfileTEC posiada modułowy układ elektrod, wykonany z materiałów niekorozyjnych i wyposażony w minimalną ilość części ulegających zużyciu oraz kompaktową konstrukcję.

Niestandardowy system ProfileTEC składa się zwykle z 4–16 zespołów obróbczych (głowic) i jest w stanie obsługiwać linie pracujące z dużą prędkością (do 30 metrów na minutę w zależności od rodzaju profilu) oraz złożone części wykonane z gumy przewodzącej i nieprzewodzącej. System ten zwiększa napięcie powierzchniowe z 34 do 50 mN/m – czyli do poziomu wymaganego obecnie w celu zapewnienia jak najlepszej przyczepności. System może być stosowany zarówno na linii wytłaczania, jak i w produkcji.

Dane techniczne systemu ProfileTEC:

System ProfileTEC umożliwia obróbkę wszelkiego rodzaju profili, w tym:

- Uszczelek drzwi

- Uszczelek wewnętrznych i zewnętrznych

- Uszczelek dodatkowych

- Uszczelek ćwierćokien

- Uszczelek pokryw tylnych

- Uszczelek listew dachowych

- Uszczelek prowadnic szyb

- Listew szyby przedniej

- Uszczelek stosowanych między maską a przednią częścią karoserii samochodu

Zalety korzystania z tej technologii w przypadku zastosowań EPDM są następujące:

- Duża prędkość przetwarzania (do 25 m/min, w zależności od matrycy), większa prędkość dostępna na życzenie

- Wstępna obróbka miejsca, przeprowadzana przy użyciu jednorodnego wyładowania koronowego

- Delikatny proces obróbki wstępnej (bez przypalenia powierzchni)

- Duże okno przetwarzania (ważne w przypadku występowania rowków, ponieważ powierzchnia i spód rowków są równomiernie obrabiane

- Niskie zużycie energii, 2000–4000 W

- Elastyczna konfiguracja elektrod, umożliwiająca szybką wymianę i regulację

- Proces obróbki przeprowadzany przed produkcją, z wykorzystaniem generatora sterowanego mikroprocesorem