Wytrawianie plazmowe i korzyści związane z wytrawianiem cieczowym

Wytrawianie plazmowe i korzyści związane z wytrawianiem cieczowym

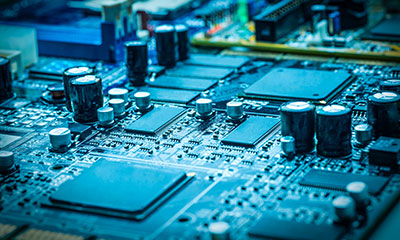

Jednym ze sposobów modyfikowania fizycznych i chemicznych właściwości metali jest wytrawianie plazmowe. Technika ta jest szczególnie popularna w cyfrowym świecie w przypadku produkcji zintegrowanych czipów.

Od wielu lat do wytrawiania miedzianych płytek obwodów drukowanych wykorzystywano stężone kwasy. Ale wraz z wprowadzeniem systemu do wytrawiania plazmowego, które miało miejsce pod koniec lat 80., producenci płytek PCB zaczęli polegać na tej technice.

Czym jest wytrawianie plazmowe?

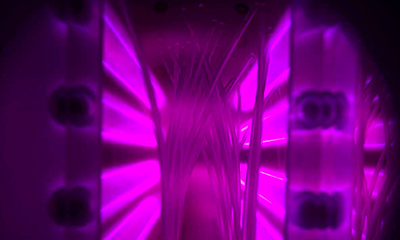

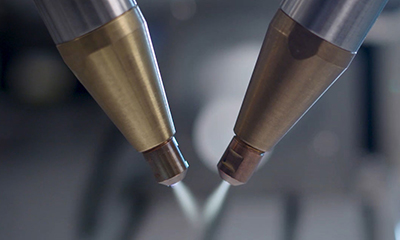

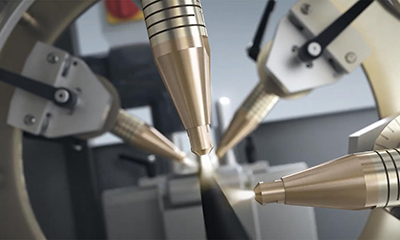

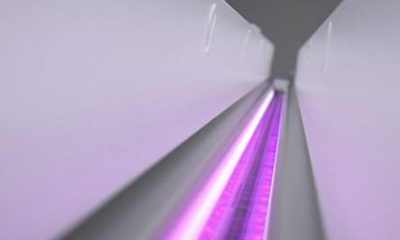

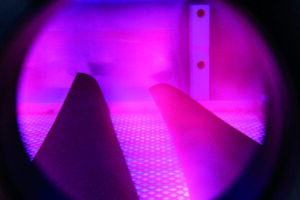

Wytrawianie plazmowe, jak sama nazwa wskazuje, jest techniką wytrawiania, w przypadku której zamiast silnych kwasów, jako odczynnik do wytrawiania wykorzystuje się plazmę. Plazma jest czwartym stanem materii, tworzonym przez jonizujące cząstki gazu, z wykorzystaniem ogrzewania lub częstotliwości radiowej. Aby zrozumieć proces wytrawiania plazmowego, ważne jest, by zrozumieć działanie systemu do wytrawiania plazmowego. System ten składa się z dwóch symetrycznych elektrod, które generują częstotliwość radiową oraz elektrody uziemiającej, na której znajduje się próbka, która ma być wytrawiona. Posiada on także wlot gazu, przez który odczynnik do wytrawiania wchodzi do systemu, a także wylot plazmy. Gdy gaz jest podawany do systemu, stosowane jest napięcie, które powoduje częściową jonizację cząstek tego gazu.

Zwykle częstotliwość generowanej mocy wynosi 13,6 MHz, co na całym świecie uważa się za standardową częstotliwość formowania plazmy. Częstotliwość radiowa jest wykorzystywana do wzbudzania elektronów gazu i zmiany ich stanu. Aby wytrawić materiał plazmą, system do wytrawiania generuje szybkie impulsy plazmy. W zależności od rodzaju wytrawiania (na sucho lub na mokro), plazma składa się z jonów lub rodników. Proces wytrawiania plazmowego prowadzi również do powstawania lotnych związków chemicznych, stanowiących produkty uboczne, podczas reakcji chemicznej, która zachodzi między plazmą a materiałem, który ma być wytrawiony. Osadzenie atomów plazmy na płytce obwodu drukowanego zajmuje trochę czasu.

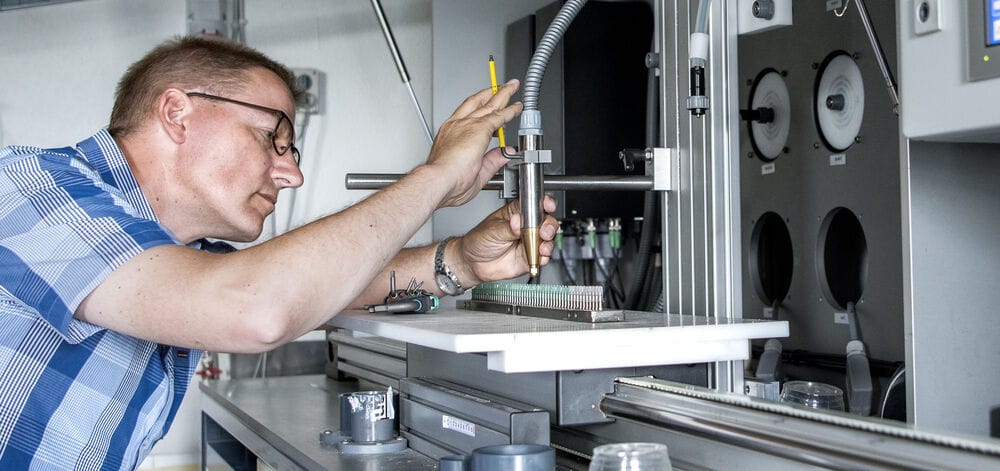

Tantec i Lunderskov

Tryby pracy systemów do wytrawiania plazmowego

Tryby pracy systemów do wytrawiania plazmowego różnią się w zależności od rodzaju wytrawianego materiału, charakteru odczynnika do wytrawiania i rodzaju wytrawiania. Na przykład w przypadku wytrawiania na sucho system działa na podstawie pojemnościowego sprzężenia częstotliwości radiowej. Inne czynniki wpływające na wytwarzanie plazmy i tryb pracy generatora plazmy to temperatura oraz ciśnienie. Najmniejsze wahania ciśnienia roboczego mogą znacznie zmienić częstotliwość kolizji elektronów. Ponadto, aby utrzymać stan plazmy, bardzo ważne jest utrzymanie ciśnienia roboczego.

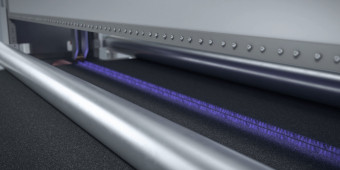

Wytrawianie na sucho

Wytrawianie na sucho jest rodzajem wytrawiania plazmowego, w przypadku którego na materiał nadmuchiwane są jony w atmosferze gazowej, jak opisano wcześniej. Proces ten powoduje wyparcie cząstek materiału z powierzchni i w przeciwieństwie do wytrawiania cieczowego (wytrawianie kwasem), wytrawianie na sucho odbywa się kierunkowo lub anizotropowo. Podobnie, wytrawianie na sucho umożliwia łatwiejsze przyleganie farb i klejów po obróbce.

Oto spojrzenie na niektóre z wielu zalet, jakie wytrawianie plazmowe wykazuje w porównaniu z wytrawianiem kwasowym:

- Poprawa właściwości fizycznych wytrawianego materiału.

- Wytrawianie plazmowe zapewnia lepsze sklejenie dwóch powierzchni w porównaniu do innych odczynników do wytrawiania.

- W przeciwieństwie do kwasowych odczynników do wytrawiania, odczynnik plazmowy jest również doskonałym środkiem czyszczącym i usuwa wszystkie niepożądane pozostałości organiczne z powierzchni metalu.

- Chociaż plazma poprawia właściwości chemiczne i fizyczne metalu, nie zmienia żadnej właściwości.

- Produkty uboczne, powstające podczas wytrawiania plazmowego mają postać lotną.

- Wytrawianie plazmowe jest mniej ryzykowne niż wytrawianie kwasem.

W związku z tym wytrawianie plazmowe może skutecznie poprawić jakość produkcji układów scalonych. Co więcej, proces ten można również stosować w przypadku obróbki delikatnych płytek półprzewodnikowych i szerokiej gamy podłoży.